|

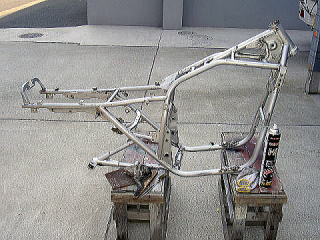

17インチ化最後の課題は、ハイグリップのラジアルタアイヤに合わせたフレームのフル補強である。 エンジンの焼き付きにより解体された国内仕様SRの中古フレーム(車体№GU76A-)をベースに補強を施し、補強後のフレームを黒く塗り替える。現在乗っているカタナの車検が8月に切れるので、それまでに仕上げる予定。 |

|

補強のために溶接する補強プレート一式。レイダウンマウント用の補強プレートはこのKITに含まれていないので、別に自作する必要がある。 (使用パーツ) ・TNKエンジニアアリング/フレーム補強KIT |

|

補強作業の第一歩は、ベースとなる中古フレームのサビ落としから。ワイヤーブラシや真ちゅうブラシ、ペーパーなどを使って、根気よくフレームに浮き出たサビ、特に溶接部のサビを削り取った。 |

|

サビ落としが終わったので、ステップフレームや電装プレートのステーなど、不要な部分をサンダーを使って切断する。カタナのステップフレームを切断するのは今回が2回目。 フレーム単体の状態なので作業はしやすいが、切断よりも、その後の溶接跡を削り落とす作業の方が数段手間がかかる。 |

|

切り落とされたステップフレームや各部のステー。 |

|

作業終了後のフレーム。補強プレートの溶接や塗装は見た目にこだわらなければ自分で出来なくもないが、どうせならキレイに仕上げたいので友人が勤める工場に依頼する予定。 フレームに塗る塗料について相談したところ、役所の黒塗り公用車を塗ったときのウレタン塗料(Bブラック)が残っているそうなので、それを焼き付け塗装してもらうことにする。 |

|

フレーム補強と同時に、YRP製のレイダウンKITを廃止し、レイダウンブッシュをフレームに直接溶接することにした。そのために、レイダウンマウント部に溶接する補強プレートを自作した。用意した材料は、30×60×t1.6の鉄角パイプ。近所の鉄工所で180ミリの長さに切ってもらった。かかった費用は200円。 |

|

上記の鉄パイプに予め作っておいた型紙に合わせて切断箇所の線引きを行い、サンダーを使って大まかに切断した。 |

|

サンダーで切断した後にヤスリで成形した補強プレート。製作に要した時間は1個につき約15分。 |

|

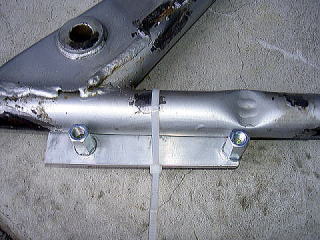

補強プレートをフレームに仮付けしてみたところ。補強のしかたはヨシムラのNK-1や1135Rを参考にした。このプレートをフレームに溶接し、その後にプレートに穴を空けてレイダウンマウントを差し込んで溶接する。 |

|

補強プレートに溶接するレイダウンブッシュは、埋め込み部の長さが35ミリあるナイトロレーシング製のレイダウンブッシュ。これを溶接することにした。 (使用パーツ) ・ナイトロレーシング/SP-LDBS レイダウンブッシュSET(カワサキ車用) |

|

補強プレートやレイダウンブッシュの溶接を依頼する前に、補強作業と同時にフレームに溶接してもらうバッテリーケース固定用のM8ナットの位置決めを行った。 |

|

ヨシムラ製のCB1000SF用ステップKITを取り付けるためのステップ固定用長ナットの位置決めも行った。ステップKITの2本の取付ボルトのピッチは10.5ミリなので、アルミプレートで簡単な治具を作って溶接する長ナットの位置を決めた。 18インチ仕様製作のときは、フレームにL型ステーを溶接してステップKITを取り付けたが、プレート式のステーをフレームに溶接すると、どうしても溶接代の分だけフレームとステップKITの間が空いてしまう。その隙間はわずか数ミリなのだが、見た目があまりよろしくない。したがって、今回の17インチ仕様ではM8-25ミリの長ナットを画像のように直接フレームに溶接しもらい、フレームとステップKITが隙間なくピッタリと密着するようにした。 |

|

中古のフレームなので、ステムシャフトのベアリングレースに摩耗による筋が見られた。したがって、溶接・塗装作業を依頼する前に、予めベアリングの上下レースをスズキの特殊工具を使って打ち抜き、塗装後に新品のベアリングレースをステム上下に打ち込む。 (使用工具) ・スズキ純正/09941-54911 ベアリングアウターレースリムーバ |

|

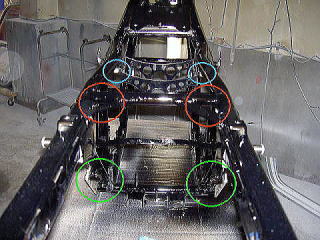

「できたから、見に来てみへんが~。」という連絡で、フル補強のための溶接と塗装作業に出したフレームを見に行った。「1~2カ月かかってもいいよ~。」と言って、月曜日の夕方に持っていったフレームが、木曜日の夕方には塗装まで終わって出来上がっていた。 工場の塗装ブースで3日ぶりの対面を果たしたフレームは、依頼した作業が指定どおりに行われており、塗装の仕上がりも申し分ない状態。塗装については、簡単に剥がれることのないように二度にわたって高温で焼き付けたそうで、いつでもエンジンを積んでもいいとのこと。しかし、現在のカタナからエンジンや他のパーツ一式を移植するためのまとまった時間を確保しなければならないのだが、仕事が忙しく、しばらくは作業ができないのが残念。 |

|

補強箇所の詳細について。まずは、ステアリングヘッドパイプ部に溶接された補強プレート。ここは、カタナを17インチ化した場合に必須となる補強箇所だ。溶接による歪みを発生させないように、低温で左右交互に点付けで溶接を行い、最後に全溶接を施したとのこと。今回の補強作業で最も手間がかかったそうだ。 |

|

キャブレター上部のフレームのR部分に溶接された補強プレート。 |

|

メインフレームとシートレールが交差する部分に溶接された補強プレート。カタナでは定番の補強箇所。 |

|

リアショック上部取付部に溶接された補強プレートとレイダウンマウント。レイダウンブッシュの左右の平行を出しながら溶接するのに苦労したとのこと。 |

|

これは、フレームを後ろ側から撮影した画像。画像青○はバッテリーBOXをフレームに固定するために溶接してもらった左右2個のM8ナット。バッテリーケース下部がノーマルのバッテリーケースを固定するするためのフレーム左右をつなぐL型のアングルバーに押さえつけられるので、走行時にバッテリーBOXがぐらつくことはない。 画像赤○は、補強のついでに溶接してもらった4.5ミリ厚のフラットバー。ホンダのCBやカワサキのZのフレームには、ノーマルの状態でもここに補強が入っているので、カタナにも有効な補強であると思う。 画像緑○はステップキットを取り付けるために溶接してもらったM8-25ミリの長ナット。これにより、ステップをフレームに極力近づけて取り付けることができる。 |

|

PMC製レイダウンブッシュのボルト径がM8なのに対して、ナイトロレーシング製レイダウンブッシュのボルト径はM6である。リアショックが外れないように、ショックの上部を押さえるだけであればM6の強化ボルト(ボルト強度10.9)で充分であると思う。しかし、レイダウンブッシュを溶接してもらった後に気づいたのだが、私のようにサイレンサーをつり下げるステーをマウントに共締めすると、サイレンサーの上下振動でステーに力が加わり、そのためM6ボルトが折れて、最悪の場合には走行中にリアショックがマウントから外れて重大事故を引き起こす恐れがある。したがって、画像のように、M6のボルト穴を6.83ミリの錐で拡大し、タップを立てて、M8のボルトが使えるように加工した。(画像に写っている手は、友人の加工屋MHさんの手) |

|

M8のボルトが使えるようになったレイダウンマウント。リアショックは画像にあるアルミ製カラー(通称:富士壺カラー)で固定される。 |

|

溶接されたレイダウンマウントに実際にリアショックとサイレンサーのステーを取り付けてみた様子。リアショックとステーの接触を防ぐため、レイダウンマウントと富士壺カラーとの間に幅10ミリのアルミ製スペーサーを入れ、キャップボルトをM6-25ミリからM8-35ミリの全ネジに交換して取り付けた。マフラーの重みでボルトが折れ、リアショックがマウントから外れる心配はないと思うが、ボルトの緩み点検が定期的に必要になる。 |

|

これからステップフレームを切り落として、バックステップを取り付けようと計画している方には、画像のように、長ナットをフレームに直接溶接してステップを取り付けることをお薦めする。この方法の方が見た目がよく、材料費も100円程度で済む。 ただし、取付後のステップの高さを調整することは難しいので、ステップ取り付けの位置決めを長ナット溶接前に慎重に行う必要がある。 |

|

実際にヨシムラのステップキットを仮組みした状態。画像のように、フレームにステップを隙間なく取り付けることができた。 |

|

|

|